کاتالیستهای فرآیندی در مجتمعهای پالایشگاهی و پتروشیمی نقشی بسیار کلیدی دارند که در صورت عدم تأمین کمّی وکیفی آنها، این مجتمعها از مدار تولید خارج میشوند.

یکی از صنایع مهم ایران صنعت نفت و گاز است که نقش پررنگی را در اقتصاد کشور ایفا میکند. از آنجایی که این صنعت قدمت زیادی در ایران دارد بنابراین بهینهسازی و ارتقای آن اهمیت بالایی دارد. بهینهسازی صنعت نفت و گاز تنها با ایجاد و بهکارگیری روشها و فناوریهای نوین انجام میشود، نانو یکی از مهمترین فناوریهایی است که پتانسیل بالایی برای بهبود عملکرد، تولید مواد و تجهیزات و رفع چالشها دارد. در حال حاضر فناوری نانو به قسمتهای مختلفی از صنعت نفت و گاز رسوخ کرده و در اکتشاف، ازدیاد برداشت، حفاری، پالایش و پخش به کار میرود. استفاده از این فناوری نوین نهتنها هزینهها را کاهش میدهد بلکه باعث افزایش راندمان و بهرهوری نیز میشود.

نانو در تاروپود کاتالیستها

کاتالیستها یکی از محصولاتی است که با استفاده از فناوری نانو ساخته شدهاند، برخی از کاتالیستها در کشور با همت شرکتها داخلی بومیسازی شد و برخی نمونههای کاتالیست نیز با پیشرفت فناوری، بهبود یافتهاند. کاتالیستهای سولفورزدایی، کاتالیستهای دفورمینگ، کاتالیست انتقال گاز دما بالا و انتقال گاز دما پایین، کاتالیستهای دهیدروژناسیون، کاتالیستهای سنتز متانول، هیدروژن و استیلن مواردی هستند که به همت چند شرکت داخلی، مشابه نمونههای خارجی تولید شدهاند که برخی از آنها کیفیتی بالاتر از نمونههای خارجی دارند. این کاتالیستهای ایرانساخت در حال حاضر در واحدهای پتروشیمی، پالایشگاهی و فولادی کشور استفاده میشود.

به گفته سیدمحمد علوی مدیر کسبوکار ستاد ویژه توسعه فناوری نانو در حوزه نفت و پتروشیمی «تولید پایه کاتالیستها فرایندی مهم در تولید این محصول به شمار میرود که به لطف چند شرکت داخلی بومیسازی شده است. این پایه کاتالیستها به صورت مهندسی شده تولید شده و ارتقا یافته است، در حال حاضر بسیاری از کاتالیستهایی که خریدشان باعث خروج ارز از کشور میشد، در داخل کشور تولید میشوند. بسیاری از مجتمعهای پتروشیمی و پالایشگاهی ایران در حال حاضر از این کاتالیستهای ایرانساخت استفاده میکنند، از کیفیت آنها راضی هستند و از این محصولات حمایت میکنند. سالانه تعداد زیادی از شرکتهای داخلی که تا در گذشته اعتمادی به محصولات ایرانی نداشتند و تمایل به تامین محصول از کشورهای دیگر را داشتند، به توان داخلی ایمان پیدا کرده و کاتالیستهای ایرانساخت را خریداری و استفاده میکنند. برخی از شرکتها پروژه مشترک با تولیدکنندگان کاتالیست تعریف میکنند.»

نانو در تاروپود کاتالیستها

کاتالیستها یکی از محصولاتی است که با استفاده از فناوری نانو ساخته شدهاند، برخی از کاتالیستها در کشور با همت شرکتها داخلی بومیسازی شد و برخی نمونههای کاتالیست نیز با پیشرفت فناوری، بهبود یافتهاند. کاتالیستهای سولفورزدایی، کاتالیستهای دفورمینگ، کاتالیست انتقال گاز دما بالا و انتقال گاز دما پایین، کاتالیستهای دهیدروژناسیون، کاتالیستهای سنتز متانول، هیدروژن و استیلن مواردی هستند که به همت چند شرکت داخلی، مشابه نمونههای خارجی تولید شدهاند که برخی از آنها کیفیتی بالاتر از نمونههای خارجی دارند. این کاتالیستهای ایرانساخت در حال حاضر در واحدهای پتروشیمی، پالایشگاهی و فولادی کشور استفاده میشود.

به گفته سیدمحمد علوی مدیر کسبوکار ستاد ویژه توسعه فناوری نانو در حوزه نفت و پتروشیمی «تولید پایه کاتالیستها فرایندی مهم در تولید این محصول به شمار میرود که به لطف چند شرکت داخلی بومیسازی شده است. این پایه کاتالیستها به صورت مهندسی شده تولید شده و ارتقا یافته است، در حال حاضر بسیاری از کاتالیستهایی که خریدشان باعث خروج ارز از کشور میشد، در داخل کشور تولید میشوند. بسیاری از مجتمعهای پتروشیمی و پالایشگاهی ایران در حال حاضر از این کاتالیستهای ایرانساخت استفاده میکنند، از کیفیت آنها راضی هستند و از این محصولات حمایت میکنند. سالانه تعداد زیادی از شرکتهای داخلی که تا در گذشته اعتمادی به محصولات ایرانی نداشتند و تمایل به تامین محصول از کشورهای دیگر را داشتند، به توان داخلی ایمان پیدا کرده و کاتالیستهای ایرانساخت را خریداری و استفاده میکنند. برخی از شرکتها پروژه مشترک با تولیدکنندگان کاتالیست تعریف میکنند.»

کاتالیست تا ۹۰٪ گازهای سمی را بیاثر میکند بهگونهای که هیدروکربنهای نسوخته که از موتور خارج میشوند را به آب و دیاکسید کربن تبدیل میکند. علاوه بر این اکسید ازت را به گاز ازت تبدیل میکند بنابراین کاتالیست در کاهش آلودگی هوا بسیار مؤثر است.

طول عمر مفید کاتالیست ۱۰۰۰۰ تا ۶۰۰۰۰ کیلومتر است. مبدلهای کاتالیست که هماکنون بر روی خودروهای تولیدی در ایران نصب میشود تا میزان آلایندگی آنها را کاهش دهد پس از ۸۰۰۰۰ کیلومتر پر شده و عملاً کارایی خود را از دست میدهد و میزان آلایندگی خودرو تا پنج برابر افزایش مییابد. متوسط عمر کاتالیست چیزی حدود ۴ سال است و پس از مدت زمان یاد شده باید قطعه مورد نظر تعویض شود.

تصور دنیای صنعتی مدرن بدون کاتالیستها غیرممکن است، زیرا بیش از ۹۰ درصد مواد شیمیایی حداقل از یک مرحله کاتالیستی در فرآیند تولید عبور میکنند و ۲۰ درصد کل محصولات صنعتی دنیا در زنجیره تولید خود به کاتالیست نیاز دارند. کاتالیست از مهمترین کالاهای مورد نیاز صنایع تبدیلی ازجمله صنعت نفت و گاز میباشد. این دسته از مواد نقش بسیار کلیدی در فرآیندهای اصلی واحدهای پتروشیمی و پالایشگاهها دارد به طوری که زنجیره تبدیل محصولات خام و کم ارزش به محصولات با ارزش افزوده، بدون فرآیندهای تبدیلی کاتالیستی امکانپذیر نخواهد بود.

در سالهای گذشته کاتالیست کارکرد ویژهای در کاهش میزان آلایندههای زیست محیطی در بخش حمل و نقل و صنعت مبدلهای کاتالیستی به کار گرفته شده در اگزوز خودروها و صنایع نیز داشته است. زنجیره ارزش صنعت نفت و گاز کشور وابستگی قابل توجهی به کاتالیستها دارد که طی سالیان متمادی از طریق واردات تأمین شده است.

کاتالیستهای فرآیندی در مجتمعهای پالایشگاهی و پتروشیمی نقشی بسیار کلیدی دارند که در صورت عدم تأمین کمّی وکیفی آنها، این مجتمعها از مدار تولید خارج میشوند. تجربه سالهای اخیر نشان میدهد که در شرایط تحریم، جایگزینی این ماده حیاتی بهآسانی امکانپذیر نیست و در نتیجه واردات آن، گلوگاهی آسیبپذیر برای اعمال فشار علیه کشور است.

در دوره تحریم، این صنایع کاتالیستهای مورد نیاز خود را از کشورهایی نظیر چین و روسیه تأمین میکردند، اما تأخیر در تأمین و همچنین عدم تطابق کاتالیستها با شرایط فرآیندی، موجب کاهش میزان تولید فرآوردههای هیدروکربوری و محصولات پتروشیمیذگردید و در نتیجه تأمین نیاز داخلی این محصولات و همچنین صادرات آنها با مشکلات فراوانی مواجه شد. تأکید بر این نکته ضروری است که اگرچه ارزش کاتالیست مورد نیاز صنایع پتروشیمی و پالایشی، سهم بسیار ناچیزی از هزینههای این بنگاهها را شامل میشود، اما نبود دسترسی مستمر به آن با کیفیت مورد نظر در شرایط خاص) همچون تحریم بهعنوان یک گلوگاه فنی، از ضروریات توجه به این صنعت است.

کاتالیستهای ایرانساخت به صورت پایلوت و نیمهصنعتی تولید شده و آزمایشگاه مرجعی تستهای استاندارد آنها را انجام میدهد. پژوهشگاه صنعت نفت در بسیاری از این موارد به عنوان آزمایشگاه مرجع عمل کرده است. درواقع بخشی از اعتماد شرکتهای داخلی به کاتالیستهای ایرانی به دلیل حمایت پژوهشگاه صنعت نفت است.

سهم شرکتهای داخلی از بازار کاتالیست چقدر است؟

فرایندها و تکنولوژیهای مرسومی در دنیا برای تلقیح فلزات در سایت فعال وجود دارد، این فناوریها به همت شرکتهای ایرانی در کشور نیز وجود دارد. تمرکز اصلی شرکتهای داخلی در گام اول تولید پایه کاتالیست بود، پس از این که به مشخصات مورد نظر شرکتهای مصرفکننده رسیدند به سراغ فرایند تغلیظ رفتند و آن را نیز به خوبی به سرانجام رساندند. بسیاری از کاتالیستهای ایرانی پا به پای محصولات خارجی مشابه کار میکنند و حتی در برخی موارد عملکرد آنها بهبود یافتهتر از کاتالیستهای خارجی است. در صورتی که حمایت شرکتهای پتروشیمی و پالایشگاهی از این شرکتهای تولیدکننده بهتر شود، بهبود و تولید بیشتری نیز حاصل میشود. کاتالیست محصولی نیست که سال به سال تجدید شود، عمر مفید برخی از آنها سه سال است بنابراین در بازه زمانی مشخصی میتوان عملکرد و کارایی آنها را دید و به دنبال راهی برای بهبود آن گشت.

به گفته علوی «مجتمعهای نفت و پتروشیمی حمایتهایی از شرکتهای تولیدکننده انجام میدهند تا شرکتهای داخلی نیز سهمی از بازار کاتالیست ایران داشته باشند. برآوردها نشان میدهد که بازار کاتالیست در ایران حدود ۳۰۰ میلیون دلار در سال است، سال گذشته ۱۵ هزار دلار از این بازار سهم شرکتهای ایرانی تولیدکننده کاتالیست بوده است. این عدد در مقابل کل بازار رقم ناچیزی است. پیشبینی میشود وضعیت شرکتها در سال جاری بهتر باشد. حمایتهای بسیاری میتوان از شرکتهای تولیدکننده کاتالیست انجام داد. این آمار براساس مطالعات میدانی به دست میآید، شرکتهای داخلی محدودیتهایی در اعلام آمار فروش و قیمت فروش خود دارند. رسالت ستاد نانو نیز حمایت است بنابراین وارد جزئیات نمیشویم، اما تخمین میزنیم که درآمد شرکتهای داخلی از بازار کاتالیست یک تا دو درصد بالاتر از وضعیت فعلی است.»

مدیر کسبوکار ستاد ویژه توسعه فناوری نانو در حوزه نفت و پتروشیمی میگوید «این آمار متعلق به شرکتهای تولیدکننده کاتالیستی است که تاییدیه نانو دارند. در حال حاضر شرکتهایی کاتالیستسازی هم وجود دارند که تاییدیه نانو ندارند؛ بنابراین ستاد اطلاعی از بازار این شرکتها ندارد و نمیتواند آنها در آمارها لحاظ کند. در صورتی که این شرکتها را نیز در نظر بگیریم، وضعیت بازار بهتر میشود.»

پیامدهای نانو در صنعت نفت و پتروشیمی

بخشی از محصولات توسعهیافته در حوزه نفت و پتروشیمی با کمک فناوری نانو، افزودنیهایی است که در حفاری و بازیابی چاهها به کار میروند. این نانوافزودنیها در حال حاضر در کشور تولید میشوند و کاربردهای متنوعی دارند. یکی دیگر از محصولات این حوزه ابزاری به نام «پَکِر» است که ابزار مسدودکننده درون چاهی است. پکر قطعهای پلیمری است که تا هفت برابر حجم خود متورم میشود. مکانیسم این قطعه به شکلی است که نباید خاصیت پلیمری خود را از دست بدهد و اجازه ورود و خروج سیال را ندهد. این ابزار به همت یکی از شرکتهای دانشبنیان ایرانی ساخته شده و در چاههای مشخصی با طول قطر مشخص به کار میرود. شرکتهای بزرگ حوزه حفاری که صاحب چاههای نفتی هستند از جمله مشتریان این ابزار نانویی به شمار میروند. تعداد کشورهایی که دانش فنی تولید این ابزار را دارند در دنیا انگشتشمار است و حال ایران نیز یکی از آنهاست.

علوی میگوید «شرکتها و استارتآپهای فعال در حوزه نفت و پتروشیمی نانوسیالهای متنوعی توسعه داده که در حوزهی مختلف حفاری چاه استفاده میشود. این نانوسیالات فوقالعاده سبک هستند و مانع از خروج ارز از کشور نیز میشوند چراکه نیاز بازار داخلی به این سیالات تا چند سال پیش از کشورهای خارجی تامین میشد. از سوی دیگر سیالات معمولی به محیطزیست آسیب وارد میکنند، اما این مشکل در نانوسیالها برطرف شده است. برای مثال یکی از شرکتهای دانشبنیان ایران با استفاده از نانو جایگزینی برای کلسیم برومایدی تولید میکند که چالشهای زیستمحیطی آن را به همراه ندارد، از سوی دیگر از خروج ارز نیر جلوگیری کرده است.»

یکی دیگر از فناوریهای صنعت نفت و پتروشیمی عایقهای حرارتی بلنکت است که بر پایه هواژل توسعه یافته است. اکثر شرکتهای پتروشیمی و پالایشگاهی از بلنکتهای پشم شیشه استفاده میکنند. ضخامت عایقهای حرارتی هواژل یک سوم عایقهای معمولی است، اما کارایی آنها مانند یکدیگر است. از سوی دیگر ماندگاری عایقهای هواژل بیشتر از عایقهای معمولی است. قیمت این محصول به دلیل استفاده از هواژل کمی بالاتر از عایقهای حرارتی معمولی است، اما کارایی و عملکرد این محصول نانویی در کنار گارانتی ۱۵ ساله باعث شده مشتریان استقبال خوبی از این محصول کنند.

در حوزه پوشش نیز محصولات توسعه یافته که برای تعمیر قطعات مورد استفاده در حفاری و عملیاتهای بهرهبرداری به کار میرود. در حال حاضر چند شرکت ایرانی در این حوزه ساخت نانوپوششها فعالیت میکنند. سرامیکهای مقاوم به حرارت و پلاستیکهای مقاوم به تنش از جمله محصولات صنعت نفت و پتروشیمی هستند که با فناوری نانو ارتقا یافتهاند.

تولید 300 هزارتن کاتد به رغم کاهش بیش از 16 هزار تنی مصرف قراضه مس در سال 1401

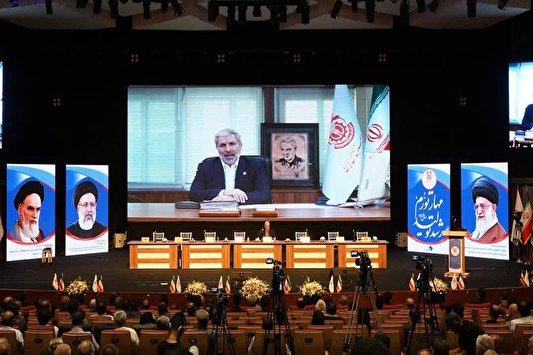

مدیرعامل مس در مجمع عمومی عادی این شرکت که با حضور اکثریت سهامداران در تالار وزارت کشور برگزار شد از کسب رتبه پنجم ذخایر جهانی مس تنها با اکتشاف 7 درصدمساحت کشور خبر دادو گفت: با توسعه اکتشافات رسیدن به رتبه دوم و سوم جهانی نیز برای ایران متصور است.