در صنایع ما، مادام كه قطعه یا دستگاهی خراب نشود، نسبت به تعمیر آن اقدام نمیشود و در مواردی حتی واحدهای بزرگ صنعتی در كشور نیز ردیف بودجهای برای نگهداری و تعمیرات پیشگیرانه ندارند.

پولنیوز، محمدعلی دیانتیزاده - نگهداری نادرست از سرمایههای فیزیكی همچون قطعات و تجهیزات در کشور ما موجب شده است که همهساله بخش عمدهای

از درآمد ناخالص ملی اتلاف شود و هزینه نگهداری و تعمیرات در صنایع نفت،

گاز و پتروشیمی در کشور ما به 4

برابر بیش از سایر کشورها برسد که این امر هزینههای تمامشده فرآوردههای

نفتی را افزایش میدهد.

پولنیوز، محمدعلی دیانتیزاده - نگهداری نادرست از سرمایههای فیزیكی همچون قطعات و تجهیزات در کشور ما موجب شده است که همهساله بخش عمدهای

از درآمد ناخالص ملی اتلاف شود و هزینه نگهداری و تعمیرات در صنایع نفت،

گاز و پتروشیمی در کشور ما به 4

برابر بیش از سایر کشورها برسد که این امر هزینههای تمامشده فرآوردههای

نفتی را افزایش میدهد.حوزه مهندسی نت (نگهداری و تعمیرات) با توجه به گسترده بودن دامنه آن بهویژه در صنایع نفت، گاز، پتروشیمی، پالایشگاهها، نیرو و... از اهمیت شایانی برخوردار است. امروزه علم نگهداری و تعمیرات برای کلیه این حوزهها راهکارهایی ارائه میدهد تا از سرمایههای ملی به نحوی شایسته استفاده و از آنها حفظ و حراست شود.

افزایش عمر دستگاهها و کاهش مدتزمان رکود کاری دستگاهها ازجمله مزایای بهرهگیری از علم نگهداری و تعمیرات است و بهکارگیری صحیح نگهداری و تعمیرات، هزینهها را در بخشهای مختلف صنایع به میزان قابل توجهی کاهش میدهد.

یکی دیگر از مباحث مورد تأکید در این زمینه، مزایای استفاده از ساخت داخل است که علاوه بر قیمت و کیفیت مناسبتر نسبت به برخی از خریدهای خارجی، چه در بخش ساخت و چه در بخش خدمات پس از بهرهبرداری یعنی نگهداری و تعمیرات در دسترس هستند.

بهویژه آنکه به دلیل تحریمها و شرایط كنونی اقتصاد كشور بیش از گذشته نیازمند حفظ سرمایههای اقتصادی و توجه به مقوله نگهداری و تعمیرات این سرمایهها در بخشهای مختلف صنعتی هستیم و در چنین شرایطی سازندگان داخلی نسبت به سازندگان خارجی سرعت عمل بیشتری در پاسخگویی و خدمات دارند.

با اینحال در سالهای گذشته خریدهای خارجی آنان را از این دریای کار محروم کرده است، تا جایی که برخی سازندگان داخلی ناچارند با 30 درصد ظرفیت خود کار کنند و نیروی انسانی ماهر خود را مدام تقلیل دهند و حتی از آینده کاری خود نامطمئن باشند.

از سوی دیگر توجه صرف کارفرمایان دولتی به کمترین قیمت اعلامشده از سوی پیمانکاران بهجای توجه به کیفیت، سبب شده است سازندگانی که قطعات و خدمات را با کیفیت بهتری تولید و ارائه میکنند، به دلیل بالا بودن بهای تمامشدهشان توان رقابت با گروهی که قطعات با کیفیت پایین اما ارزان تولید میکنند، نداشته باشند و عملا از چرخه رقابت حذف شوند و حل این مشکل جز با تغییر قوانین بازرگانی و مناقصه امکانپذیر نیست.

این در حالی است که هماکنون سالیانه در حدود 10 میلیارد دلار در زمینه خرید، تأمین و واردات تجهیزات و ماشینآلات صنعتی هزینه میشود كه با بهرهگیری از اصول مهندسی نت میتوان این رقم را به نصف كاهش داد.

نمونه این صرفهجویی را در حوزه "پرههای توربینهای نیروگاهی" میتوان مشاهده کرد که طی 15 سال اخیر با توجه به همین اصل، متخصصان كشور موفق شدند عمر مفید این پرهها را كه از ابتدا 20 هزار ساعت بود به بیش از 70 هزار ساعت افزایش دهند.

اما مشکل دیگری نیز در این زمینه وجود دارد و آن این است که در صنایع ما، مادام كه قطعه یا دستگاهی خراب نشود، نسبت به تعمیر آن اقدام نمیشود و در مواردی حتی واحدهای بزرگ صنعتی در كشور نیز ردیف بودجهای برای نگهداری و تعمیرات پیشگیرانه ندارند، در حالی که با برنامههای پیشگیرانه نت میتوان هزینههای نگهداری و تعمیرات را به یكچهارم كاهش داد.

چنانکه در کشورهای توسعهیافته با آموزش دادن بهرهبرداران، هزینه نگهداری و تعمیرات در صنایع نفت را به 2 درصد ارزش کارخانه تقلیل دادهاند اما این میزان در ایران 7 تا 8 درصد ارزش کارخانه است.

انتخاب قطعات یدکی نامناسب و پیشگیری نکردن از خرابی دو عامل اصلی دیگر افزایش هزینههای نگهداری و تعمیرات در کشور بهویژه در صنایع نفت، گاز و پتروشیمی است. بهویژه آنکه پس از انقلاب اسلامی به دلیل تحریمهای گوناگون و نبود روشهای استانداردسازی در صنایع، قطعات با برندهای متفاوت و از کشورهای مختلف از آلمان، ژاپن و استرالیا گرفته تا ایتالیا، کره جنوبی و در نهایت چین وارد کشور شده است.

حال اما با توجه به عقبماندگی کشور در میادین مشترک گازی و نفتی و کندی پیشرفت بسیاری از پروژهها، نیازمند ساخت میلیونها قطعه و تجهیز هستیم که با توجه به کاهش تنوع آنها درصورت استانداردسازی و حمایت از ساخت داخل هم میتوان نسبت به ساخت آنها در کشور اقدام کرد و هم درصورت نیاز به وارد کردن آنها به کشور با توجه سست شدن تحریمها میتوان از کانالهای محدودتری اقدام به تأمین خارجی آنها کرد.

این کار در حال حاضر در صنایع نظامی در حال اجرا است، اما این استانداردسازی باید در دستور کلان کشور و در سطح کلیه صنایع قابل اجرا باشد و صاحبان صنایع نیز باید به این امر باور داشته باشند كه مقوله نگهداری و تعمیرات نهتنها برای صنایع هزینه نیست كه سرمایهگذاری است.

تولید 300 هزارتن کاتد به رغم کاهش بیش از 16 هزار تنی مصرف قراضه مس در سال 1401

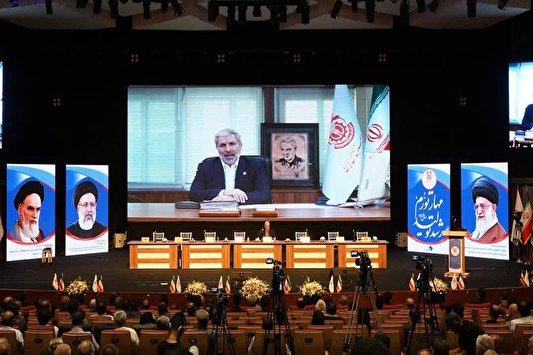

مدیرعامل مس در مجمع عمومی عادی این شرکت که با حضور اکثریت سهامداران در تالار وزارت کشور برگزار شد از کسب رتبه پنجم ذخایر جهانی مس تنها با اکتشاف 7 درصدمساحت کشور خبر دادو گفت: با توسعه اکتشافات رسیدن به رتبه دوم و سوم جهانی نیز برای ایران متصور است.