شاید برای شما هم سوال شده باشد که، آیا این محصولات مختلف که در ساختشان از فولاد استفاده میشود، همگی از یک فولاد ساخته شدهاند و یا فولاد یک چیز ثابت و معلوم شدهای است؟ در پاسخ به این سوال باید گفت: خیر، چرا که هر محصول و یا دستگاه تولید کننده محصولی، بسته به شرایط و نیاز ما باید خواص متفاوتی داشته باشد تا مورد تایید قرار بگیرد. از این رو فولاد و محصولات فولادی مورد نظر باید برای شرایط و محیطهای مختلف بهینهسازی شوند تا کداکثر بهرهبری را به ارمغان بیاورند. از این رو فولادها انواع مختلفی دارند. در این پست به بررسی انواع فولادهای آلیاژی به همراه توضیحات میپردازیم، پس با ما همراه باشید.

فولاد آلیاژی چیست؟

فولاد آلیاژی دستهای از فولادها هستند که در ترکیباتشان از عناصر دیگری به غیر از آهن و کربن استفاده میکنند تا خواص و ویژگیهای اختصاصی پیدا کنند. مثلا برای محیطهای گرم و یا سرد بهینهسازی شوند و یا برای فعالیتهای سنگین پر اطکاک مانند قالبهای صنعتی و یا تحمل بار و ضربه. همگی این ویژگیها بسته به حالت فیزیکی فولاد و عناصر تشکیل دهنده آن بستگی دارد.

در ادامه با معرفی هر نوع فولاد آلیاژی، توضیحات دقیقتری در مورد خواص القایی عناصر تشکیل دهندهاش خواهیم داد.

انواع فولاد آلیاژی

تمامی زیر مجموعههای فولاد آلیاژی عبارتند از:

- فولادهای عملیات حرارتی

- انواع ساختمانی

- فولاد گرمکار

- نوع سردکار

- سمانته

- فولاد فنر

- انواع قالب پلاستیکی

حال که با نام زیر مجموعههای فولاد آلیاژی آشنا شدیم، به بررسی هر یک از آنها و محصولات زیر مجموعهشان میپردازیم.

فولاد عملیات حرارتی

فولاد عملیات حرارتی، به دستهای از فولادها گفته میشود که با یک گرمایش و سرمایش هدفمند، خواص آنها تغییر میکند. این تغییر خواص، بدون تغییر در ترکیب شیمیایی این آلیاژهای فولادی انجام میشود.

عملیات حرارتی چیست؟

به مجموع فرآیندهای خنککاری، گرمایشی هدفمند و کنترلشده که جهت تغییر در ویژگیها و ساختار برخی مواد انجام میگیرد، عملیات حرارتی گفته میشود.

با استفاده از عملیات حرارتی میتوان بدون تغییر خاصی در شکل قطعهها، خواص مکانیکی و خواص فیزیکی مواد را تغییر داد. از این رو این عملیات جز پرکاربردترین و مهمترین فرایندهای صنعتی بشمار میرود.

محصولات فولاد عملیات حرارتی

از گریدهای فولادی معروف عملیات حرارتی پر مصرف بازار کشور، میتوان به موارد زیر اشاره کرد:

- CK45

- MO40

- VCN

این سه نوع از گریدهای عملیات حرارتی پر مصرف کشور است که به عنوان مثال از mo40 و ck45 در ساخت بدنه و سیستم موتور خودروهای سواری مانند گیربکس و انجین استفاده میشود. در زمینههای هوا فضا مانند بدنه هواپیماها و پهبادهای مختلف نیز به سبب هزینه مناسب کاربرد گستردهای دارند.

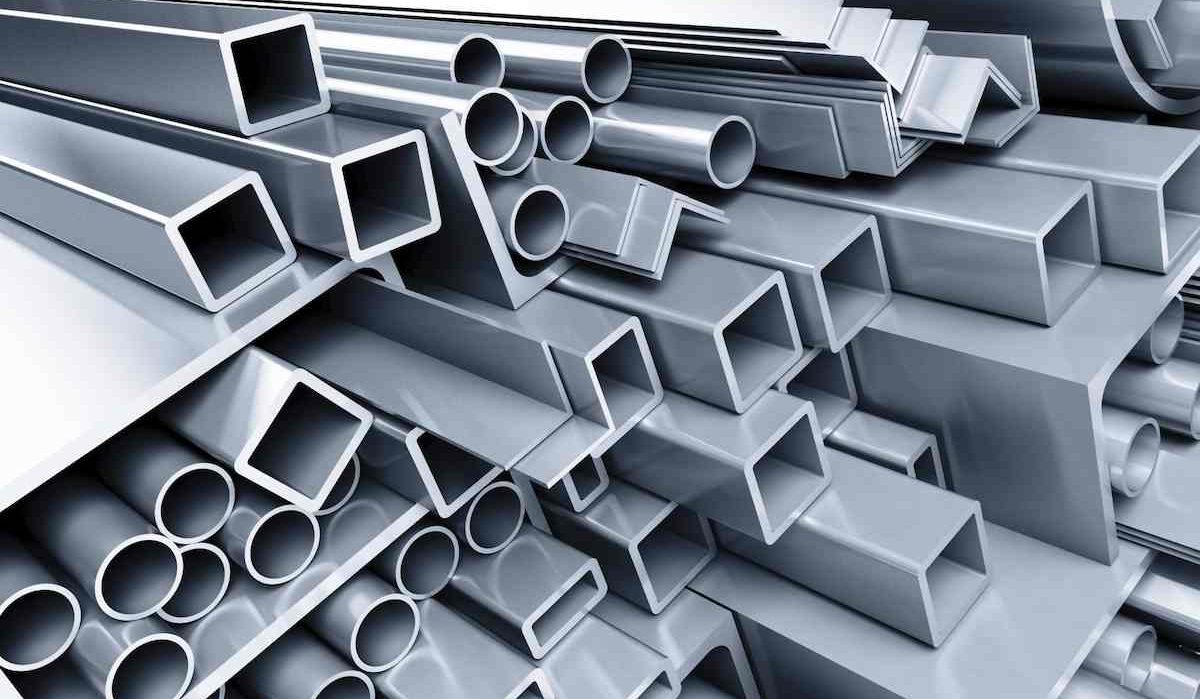

فولاد های ساختمانی

به آلیاژهای فولادی که در ساخت قسمتهای مختلف یک بنا، مانند ستونها، پله، درب و پنجره استفاده میشوند، فولاد ساختمانی میگویند. مقاطع مختلفی که از این فولادها ساخته میشوند، معمولا دارای اندازههای استاندارد هستند. در ایران، پرکاربردترین فولادهای ساختمانی، فولاد ST52 و فولاد ST37 هستند.

ویژگی های فولاد ساختمانی

این فولادها، در درجهی اول باید قابلیت جوشکاری بسیار خوبی برخوردار باشند. فولادهای ساختمانی، چقرمگی خوبی هم دارند. تنشپذیری بالا، از دیگر مزایای این دسته از آلیاژهای فولادی است.

گریدهای محبوب فولاد ساختمانی در بازار ایران

در بازار کشور عموما به سبب کیفیت نسبتا خوب و قیمت پایین فولاد st52 و خصوصا st37 که قابلیت بازیافت هم دارند، عمده تیرآهن، میلگرد و نبشی بازار را تشکیل میدهند. جهت اطلاع از قیمتهای روز و خرید محصولات مورد نظرتان به وب سایت شرکت آرسینکو مراجعه کنید.

فولادهای گرمکار

یکی از اصلیترین مواردی که باید در عملیاتهای صنعتی به آن توجه کرد، دمای محیط و دمای شرایطی است که فرآیند تولید در آن انجام میشود. تقریبا همهی محصولاتی که در تولید آنها از فولاد استفاده میشود، نیاز دارند تا این فلز را در دمای نسبتا بالایی استفاده کنند. از این رو است که آلیاژهای فولادی با توجه به این که حداکثر توانایی تحمل چه دمایی را دارند، به دو دستهی فولاد سردکار و فولاد گرمکار تقسیم میشوند.

دمای معیاری که برای تقسیم آلیاژهای فولادی مورد استفاده قرار میگیرد، ۳۱۶ درجهی سانتیگراد است. فولادهای سردکار، با افزایش دما از این حد، سختی و شکل خود را از دست میدهند. اما فولادهای گرمکار، توانایی تحمل دمای بالاتر از ۳۱۶ درجه را نیز دارند.

کاربردهای فولاد گرمکار

به طور کلی، میتوان گفت در هر شرایطی که نیاز داریم از فولاد به نحوی استفاده کنیم که در دمای بالا، شکل و سختی خود را حفظ کند، باید از فولاد گرمکار استفاده کنیم. اما کاربرد اصلی محصولاتی که از این دسته آلیاژهای فولادی ساخته میشوند در قالبهای صنعتی است.

کاربرد قالب این است که مواد مذاب درون آن قرار میگیرند تا به شکل دلخواه برسند. از آنجایی که قالب باید در شرایط برخورد با مواد مذاب هم سختی و شکل خود را حفظ کند، در ساخت آنها، باید از فولادهای گرمکار استفاده شود.

انواع پرکاربرد فولاد گرمکار

به طور کلی فولادهای گرمکار به دو دسته مولیبیدندار و تنگستندار تقسیم میشوند که دسته تنگستندار عموما بیشتر استفاده میشوند. برخی از گریدهای فولادی گرمکار عبارتند از:

- 1.2542

- 1.2567

- 1.2581

- 1.2344

- 1.2767

- 1.2714

فولادهای سردکار

به طور کلی، از لحاظ واکنش نسبت به تغییر دما، فولادهای موجود در بازار، به دو دستهی سردکار و گرمکار تقسیم میشوند. فولاد گرمکار، در دمای بالا نرم میشود و میتوان به آن شکل داد. اما فولاد سردکار، برای کارهای سرد، مانند برش، فورج سرد و خم کردن، استفاده میشود. فولادهای سردکار، معمولا میزان کربن بالایی دارند که باعث میشود سختی آنها افزایش یابد.

ویژگیهای فولاد سردکار

فولاد سردکار، شکننده است. کربن بالا باعث میشود در صورت افزایش دما هم قابلیت شکلپذیری این فولادها، چندان زیاد نباشد. اما در شرایط دمایی زیر ۲۵۰ درجه سانتیگراد، میتوان از این فولادها استفاده کرد. چرا که مقاومت و سختی بسیار بالایی دارند.

انواع فولاد سردکار

با توجه به ترکیب شیمیایی و خواص، میتواند فولادهای سردکار را به چند دسته تقسیم کرد. انواع اصلی فولاد سردکار که در بازار پیدا میکنید، عبارتند از:

- فولاد سختشونده در هوا

- فولاد سختشوند در روغن

- فولاد سختشونده در آب

- فولاد با کربن بالا

- فولاد مقاوم در برابر ضربه

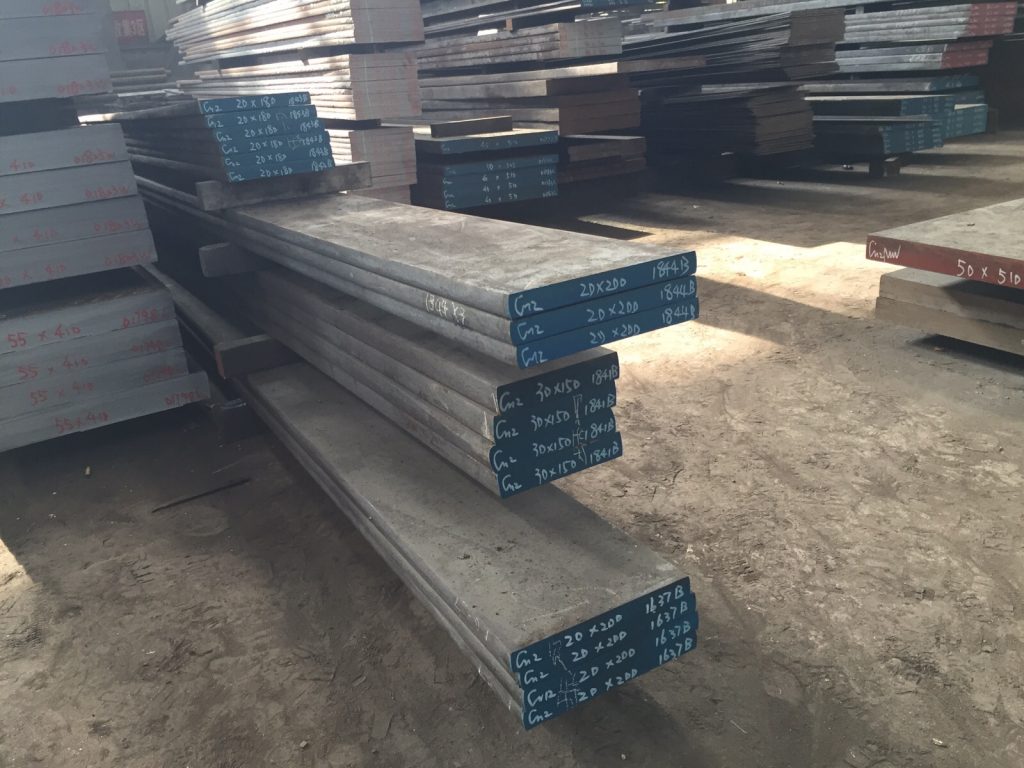

فولاد سمانته

در واقع اصطلاح سمانته یا سمانتاسیون به معنی سختکاری سطحی میباشد که در واقع نوعی عملیات حرارتی محسوب میشود. در این عملیات سمانتاسیون، سطح نمونه سخت میشود و مغز نمونه بدون تاثیر سختی باقی میماند.

فولادهای سمانته یا سمانتاسیون به دو دسته کلی تقسیم میشوند: سمانتههای نیکلدار و سمانتههای بدون نیکل، که فولاد 1.7131 از جمله فولادهای سمانته بدون نیکل میباشد.

با کربن دهی به سطح این فولادها، باعث میشود تا کربن سطحی به مقداری افزایش یابد که این فولادها قابلیت آبدادن پیدا کنند و شاهد تشکیل مارتنزیت سخت پر کربن در لایه سطحی آن شویم.

این کربندهی در هنگام خرید فولاد سمانتاسیون انجام نمیشود بلکه بعد از خرید محصول، کربندهی صورت میگیرد و به شکل مورد نیاز در میآیند.

حداکثر نفوذ کربن 2 میلیمتر در زیر سطح خواهد بود. فولادهای سمانته سطحی سخت و مغزی نرم و چقرمه و مقاومت به سایش بالایی خواهند داشت و در عین حال مقاومت به ضربه بالایی دارند.

ویژگیهای فولادهای سمانته

درصد کربن فولاد سمانته بسیار پایین و حداکثر 0/3 درصد میباشد. این فولاد علاوه بر عنصر کربن، عناصر دیگری نظیر: منگنز، سیلیسیم، کروم، مولیبدن و نیکل دارد. فولاد سمانتاسیون تحت عملیات حرارتی کربن دهی و تولید میشود که به دلیل پایین بودن درصد کربن، بعد از عملیات سختکاری، سختی بالایی نخواهد داشت. البته اگر سطح این فولاد را با عملیات کربن دهی۷ پرکربن شود، سختی سطح آن بالا میرود. فولادهای سمانته سطحی سخت، مغزی نرم، چقرمگی و مقاومت به ضربه بالایی دارند.

انواع فولاد سمانته

- فولاد 1.7131

- 1.7139

- فولاد 1.5920

- 1.6587

کاربرد فولاد سمانته

برخی از کاربردهای فولاد سمانته در فهرست زیر موجود است:

- ساخت قطعات ماشین آلات با سختی ظاهری زیاد

- عناصر هدایت کننده

- قالب های رزین مصنوعی برای پردازش ترموپلاستی و پلاستیک گرما سخت

- ساخت چرخ دنده

- خطوط لودر

- ساخت انواع تسلیحات نظامی و ادوات مربوطه

فولادهای فنر

به مجموعهی گستردهای از فولادهای مختلف که در ساخت فنرها به کار گرفته میشوند، فولاد فنر میگویند. این دسته از فولادها، معمولا دارای منگنز و کربن زیاد یا متوسط هستند. میزان استفاده از این عناصر، حد خاصیت ارتجاعی فولاد فنر را مشخص میکند.

ویژگیهای فولاد فنر

فولاد فنر، به دستهی گوناگونی از آلیاژهای فولادی اطلاق میشود، اما تقریبا در همهی آنها، میتوان استفاده از عناصری مانند کروم، مولیبدن، سیلیسیوم، وانادیوم و منگنز را با درصدهای مشخصی مشاهده کرد. این ترکیب باعث میشود تا آلیاژ به دست آمده، دارای ویژگی پایداری در کشش شود.

یکی از ویژگیهای اصلی که فولادهای فنر را با توجه به آن انتخاب میکنند، توانایی آلیاژ در تحمل بارهای دینامیک و استاتیک است که این ویژگی، میتواند از آلیاژی به آلیاژ دیگر تفاوت داشته باشد. علاوه بر خاصیت الاستیکی، مقاومت بالا در برابر خوردگی و شکنندگی، از دیگر ویژگیهای این دسته از آلیاژهای فولادی است.

ماشینکاری و تنشپذیری در سطح عالی، از دیگر موارد مثبتی است که در فولادهای فنر وجود دارد. از فولادهای فنر، در ساخت مقاطع مختلفی، مانند ورق فنر، استفاده میشود.

کارکرد فولاد فنر

زمانی که به یک قطعه نیروهای خارجی وارد میشود، قبل از شکستن، دو نوع تغییر شکل از خود نشان میدهد.

نوع اول: تغییر شکل الاستیک (کشسان): تحت این شرایط چنانچه نیرو از روی جسم برداشته شود، جسم به حالت اولیهی خود باز میگردد.

نوع دوم: تغییر شکل پلاستیک (مومسان): تحت این شرایط اگر نیرو از روی جسم برداشته شود، جسم به ابعاد اولیه خود باز نمیگردد.

فولادهای فنر، با توجه به ویژگیهایی که دارند، پس از وارد شدن بار، به حالت اولیهی خود باز میگردند. اما دیگر آلیاژهای فولادی، ممکن است تحت بارهای بیش از حد، بشکنند.

انواع فولاد فنر

فولادهای فنر، به سه دستهی اصلی فولاد فنر آلیاژی، فولاد فنر با کربن بالا و فولاد فنر ضد زنگ تقسیم میشوند. البته در بازار میتوانید انواع دیگری مانند فولادهای آلیاژی، فولادهای مقاوم در برابر خوردگی، فولادهای کربن، فولادهای آلیاژ تیتانیوم، فولادهای آلیاژ نیکل، آلیاژ فنر پایه مس، برنز فسفر، مس بریلیم و برنج فنر اشاره کرد.

فولاد قالب های پلاستیکی

یکی از قدیمیترین روشهای تولید محصولات صنعتی، روش قالب گیری است. در گذشته از این روش برای تولید ادوات نظامی همچون شمشیر و سرنیزه استفاده میشده. همچنین از این روش برای ساخت بسیاری از محصولات فلزی و دیگر مواد استفاده میشده.

در این پست ما در حال معرفی قالب مخصوص پلاستیک هستیم، و این روش قالب گیری دقیقا همان روشی است که برای تولید محصولات پلاستیکی استفاده میشود. از جمله علتهای استفاده از این روش میتوان به موارد موجود در فهرست زیر اشاره کرد.

- کم هزینه بودن

- گرین کاری

- سرعت بالای تولیدات

- قابلیت پولیش کاری

- تکنولوژی ساده و موثر

- ضایعات تقریبا صفر

- کیفیت محصولات تولیدی بالا

با توجه موارد ذکر شده در فهرست بالا، دریافتیم که استفاده از قالب گیری برای تولید محصولات صنعتی، گزینهای ارزان و کارآمد میباشد. در حال حاضر بیش از نیمی از وسایل و کالاهای موجود در خانه و زندگی ما، تشکیل شده از ترکیبات پلاستیکی میباشد.

انواع فولاد قالب پلاستیک

این فولاد قالب پلاستیکی، دارای ۴ نوع بر حسب چقرمگی میباشد که در فهرست زیر موجود است.

- فولاد قالب پلاستیکی پیش سخت شده

- فولاد قالب پلاستیکی آنیل

- فولاد قالب پلاستیک پیر سخت شونده

- فولاد قالب پلاستیک پیش سخت شونده

اسامی پرمصرفترین فولادهای قالب پلاستیکی

چهار نوع از آلیاژهای فولادی موجود در بازار را با نام فولاد قالب پلاستیک میشناسند:

- فولاد 1.2312

- فولاد 1.2083

- فولاد 1.2311

- فولاد 1.2738

- فولاد MO40

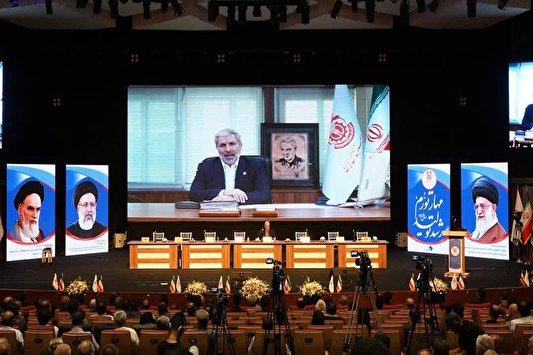

قیمت فولادهای آلیاژی

در ابتدای سال جاری، قیمتها به سبب تحریمهای غرب تا حدودی رو به اوج رفت. علت بالانس قیمت دلار و طلا نیز بر روی قیمت سنگ آهن و عناصر پر مصرف مانند کربن، وانادیوم، نیکل، کروم و مولیبدن تاثیر گذاشت و واردات این عناصر را سختتر کرد. اما با پیشرفت روز افزون صنعت کشور و همچنین احداث کارخانجات و معادن جدید که در پی کشف اراضی طبیعی انجام شد، قیمتها تا حدودی تثبیت شدند.

در فصل بهار و تابستان امسال همانند سالهای پیشین نرخ ساخت و ساز مسکونی روندی منفی داشته و پاسخگوی متقاضیان مسکن نبودیم. اما با دستورات اجرایی دولت کنونی، در سال آینده احتمالا وضعیت بهتری خواهیم داشت. این دستورات شامل مبارزه با گرانفروشی، نگهداری جنس در انبارها و عدم تزریق در بازار داخلی و همچنین تعویض مسئولین بی کفایت با گروه انقلابی و همچنین تشویق تولیدکنندگان به تولید و عرضه محصول نهایی به جای مواد اولیه در بازارهای جهانی است که با اعمال عوارض بیشتر انجام شده.

انتظار میرود که در سال آینده با اعمال و گسترش این تغییرات و همچنین تصاحب بازارهای جهانی بیشتر در پی جنگ دو کشور تولید کننده بزرگ فولاد در دنیا، یعنی روسیه و اوکراین وضعیت تولیدکنندگان و تجار داخلی بهتر شود. چرا که در پی آن کارخانجات ما رشد کرده و افراد بیشتری مشغول به کار میشوند.

در نتیجه محصولات بیشتری تولید شده و پاسخگوی بازار داخلی بهتر خواهیم بود. به طور کلی عوامل موثر بر قیمت محصولات فولادی را میتوان به دو دسته تقسیم کرد:

عوامل داخلی

در این دسته، عواملی وجود دارند که مستقیما از داخل کشور بر روی قیمت محصولات تاثیر میگذارند.

- قیمت روز سنگ آهن استخراجی از معادن

- نرخ عناصر مختلف مانند کروم و نیکل که در داخل کشور استخراج میشوند

- تورم داخلی ناشی از گران فروشی دلالان بازار آهن و عدم تزریق محصولات در بازار

- هزینه دستمزد کارگران و همچنین نرخ کرایه عوامل حمل و نقل محصولات مانند کامیونها و خطوط ارتباطی دیگر

- میزان تقاضای بازار داخلی در فصول مختلف

عوامل خارجی

در این دسته نیز برخی عوامل وجود دارند که از خارج از مرزهای کشور بر روی قیمت محصولات فولادی تاثیر میگذارند.

- نرخ تقاضای بازارهای خارجی که با افزایش و یا کاهش آن به دلیل اختلاف ارزش ارز داخلی و خارجی مانند دلار و یورو، عامل افزایش قیمت و یا کاهش قیمت در بازار داخلی نیز میشوند.

- ارزش ارزهای خارجه و تورم ناشی از آن مانند قیمت روز دلار و طلا

- عوامل سیاسی منطقهای مانند جنگ کشورهای روسیه و اوکراین

همگی این موارد بر روی قیمت فولاد و سنگ آهن تاثیر خواهند گذاشت. لذا پیش از خرید محصولات مورد نظر خود حتما از کارشناسان بازار فولاد مشاوره بگیرید. تا محتمل هزینههای اضافی و یا زیان نشوید.

خرید آهن آلات

در بازار کنونی، به سبب تلرانس قیمتها و احتمال بالای ریسک خرید و فروش احتمالی پیشنهاد میشود تا پیش از خرید خود، با کارشناسان بازار اهنآلات مشورت کرده و محصولات مورد نظر خود را از آنها بخواهید. شما همکاران و هموطنان گرامی میتوانید با شرکت راستین ساختار ایفا نیرو در تماس باشید و سوالات خود را از کارشناسان آن شرکت بپرسید و به صورت مستقیم محصولات خود را با قیمت مناسب و کارشناسی شده سفارش داده و طی چند روز کاری تحویل بگیرید.

شماره تماس: ۰۲۱۶۶۶۷۴۴۲۰

آدرس: دفتر مرکزی - تهران، بازار آهن شادآباد، نبش بلوک یک، مجتمع تجاری 110 طبقه اول، پلاک 57

تولید 300 هزارتن کاتد به رغم کاهش بیش از 16 هزار تنی مصرف قراضه مس در سال 1401

مدیرعامل مس در مجمع عمومی عادی این شرکت که با حضور اکثریت سهامداران در تالار وزارت کشور برگزار شد از کسب رتبه پنجم ذخایر جهانی مس تنها با اکتشاف 7 درصدمساحت کشور خبر دادو گفت: با توسعه اکتشافات رسیدن به رتبه دوم و سوم جهانی نیز برای ایران متصور است.